Gelişen teknoloji ile birlikte Matbaacılık sektöründe kullanılan baskı sistemleri de gelişim göstermeye devam etmektedir. Bu arada değişen amaç ve kullanım alanlarının etkisiyle, farklı zamanlarda farklı baskı sistemlerinin popülaritesi de bazen diğerlerinin önüne geçmiştir. Popülerliği günümüzde oldukça artan baskı sistemlerinden birisi de Flekso Baskı Sistemi’dir. Özellikle gıda ve diğer ürün ambalajlarında

plastik ve metalize filmlerin kullanılabilmesi, flekso baskı sisteminin bu ürünler üzerine yapılan baskılarda büyük oranda tercih edilmesine sebep olmuştur. Bunun yanında oluklu mukavva malzemesinin üzerine de bu baskı sistemiyle problemsiz bir şekilde baskı yapmak mümkündür. Dolayısıyla çok geniş bir baskıaltı malzemesi yelpazesine sahip bir baskı sistemi olan Flekso Baskı Sistemi güncelliğini ve

popülerliğini koruyan bir baskı sistemi olarak göze batmaktadır. Flekso Baskı Sistemi ile özellikle gıda ambalajı olarak içerisine sıvı geçirmeyen gözeneksiz baskıaltı malzemelerine baskı gerçekleştirilir. Bunun yanında; hediye paketi kağıtları, duvar kağıtları, plastik poşetler, dergiler, gazete ekleri (insert) ve oluklu mukavva kutular özel baskı alanlarıdır. Sonuç olarak kağıt, karton, oluklu mukavva, plastik filmler ve metalize filmler, üzerine Flekso Baskı yapılabilen baskıaltı malzemeleridir.

I. GİRİŞ VE AMAÇ

Bu çalışmada; teknolojinin hızla geliştiği günümüzde özellikle ambalaj sektöründe geniş kullanım alanı bulan Flekso Baskı Sistemi hakkında bilgiler verilmiştir. Sonraki bölümde Flekso Baskı Sistemi Kalıp Hazırlama Yöntemleri hakkında teknik bilgiler verilerek mevcut yöntemler arasında karşılaştırma imkanı sağlanmıştır.

II. GENEL BİLGİLER

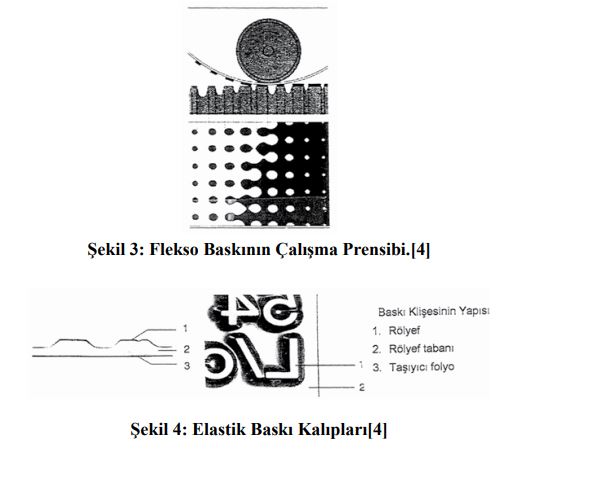

Anilin baskı sistemindeki gelişmeler, (anilin boya, baskı mürekkebi olarak kullanılmasından sonra bu şekilde isimlendirilmiştir) 1897 yıllarında başlar ve ilk anilin baskı üniteleri 20. yüzyılın başlarında kağıt çanta makineleri şeklinde kullanılmışlardır. İlk bobinden bobine anilin baskı makinesi 1914 yılında üretime başlamıştır. Bu makine modern flekso makinelerinin başlangıcı olmuştur. Bu yüzden flekso baskı makinelerinin yüzyıllık bir geçmişi vardır. Anilin/flekso baskı makinelerinin gerçek anlamda üretimi 1950’lerde başlamıştır. Merkezi silindirli ilk flekso baskı makinesinin geliştirilmesi, bu dönemde plastik film üretimindeki etkili gelişimle paralellik göstermiştir. Sonraki yıllarda sıralı düzen baskı makineleri< üretilmiştir. Bu makineler ilk olarak alüminyum folyo ve mukavva baskılarında kullanılmıştır. Ambalaj malzemelerine ihtiyacın artması ve kalite konusundaki istekler, 60’lı yıllarda yeni jenerasyon makinelerin; yüksek hız, zaman kazancı ve kısmi otomasyon imkanlarına sahip olarak üretilmelerine neden olmuştur. Flekso baskı 70’li yıllarda fotopolimer baskı klişelerinin kullanılmasına kadar önemli bir baskı yöntemi olamamıştır. Fotopolimer baskı kalıplarının kullanılmaya başlanmasıyla bu kalıplar; daha ince görüntülerin ve tram noktalarının basılmasını mümkün kılmıştır. Bu durum flekso baskı makine endüstrisine itici güç olmuş ve otomatik üniteli yüksek hızlı makineler tüm dünyada üretilmeye başlanmıştır. Daha sonra farklı birçok makine kombinasyonları şeklinde üretim hattına eklenmiş makineler flekso baskı ve üretim işlemlerinde kullanılmışlardır. Gazete endüstrisinde flekso baskı üniteleri ilk olarak 1980 yıllarında ABD’de geliştirilmiş ve test edilmiştir.Sürekli gelişen bu ortamda özellikle Avrupa’daki diğer baskı makine üreticileri de izleyen yıllarda gazete baskısı için maximum üretim hızı 12 m/s’nin üzerinde olan flekso baskı makinesi geliştirmişlerdir. Aynı zamanlarda bazı flekso baskı makine üreticileri oluklu mukavvanın; önce basılıp sonra tek yüzlü oluklu mukavvaya sıvanması yöntemi kullanılacak şekilde, oluklu mukavva endüstrisi için 2.20’den 2.50 m genişliğine kadar sıralı düzenli ve merkezi baskı silindirli makinelerin dizaynı konusunda çalışmaya başlamışlardır. Bu gelişimi izleyen başarılı çalışmalarla oluklu mukavva önce baskı sonra oluklu malzemeye sıvama işlemleri flekso baskı pazarında önemli bir yer edinmiş ve günümüzde oluklu mukavva üzerine baskı standart bir işlem haline gelmiştir. Bu dönemde birçok flekso baskı makinesi 200 mm ile 400 mm ölçüleri arasında geliştirilmiş ve üretilmiştir. Bu sıralı düzen veya merkezi baskı silindirli küçük makinelerin çoğu etiket üretiminde kullanılmışlardır. Formlar ve farklı birçok küçük ürünler de bu makinelerle basılmıştır. Son yıllarda özellikle ambalaj endüstrisi için flekso baskı makinelerinin ebatlarının genişletilmesinde ve otomasyonunda gelişmeler artmıştır. Bugünlerde makine üreticilerinden arzu edilen beklentiler; üretim süresinin azatılması, daha az atık (fire) ve mümkün olduğunca en yüksek baskı kalitesidir. Flekso baskı sistemi bugünlerde ofset ve tifdruk baskı sistemleri gibi önemli bir baskı sistemi olma yolundadır .Flekso baskı tekniği yüksek baskı sisteminin bir parçası olup, kullanılan kalıplarda baskıyı gerçekleştiren kalıp yüzeyinin seviyesi, baskı yapmayan “boş” bölümlere göre yüksektir. Tipo baskıyla flekso baskı arasındaki fark; kalıp üretiminde kullanılan hammaddelerin birbirinden farklı oluşu ve flekso baskıda çok düşük viskoziteli solvent bazlı, su bazlı veya U.V. ışınla sertleşen mürekkeplerin kullanılmasıdır.

Flekso baskı tekniği daha çok, baskı miktarı yüksek ve diğer baskı sistemleriyle baskıyı gerçekleştirmenin ekonomik yada teknik yönden mümkün olmadığı, özellikle ambalaj baskılarında tercih edilir. Flekso baskı tekniği de Tipo baskı sistemi’nde olduğu gibi görüntünün baskıaltı malzemesine transfer edilmesi bakımından “Direkt baskı sistemi”dir. Yani kalıp ile baskıaltı malzemesi baskı sırasında direkt olarak birbirlerine temas ederek baskı gerçekleştirilir. Bu yüzden de Flekso baskı kalıplarında da baskı yapan yerlerdeki görüntü terstir. Ambalaj sektörünün bir süredir plastik esaslı ve film malzemelere yönelmesi, özellikle düşük maliyetle, süratli ve problemsiz bir şekilde, bu tür baskıaltı malzemelerine baskıyı gerçekleştirebilen flekso baskı tekniğinin, son yıllarda giderek gelişmesine olanak sağlamıştır. 1800’lü yılların sonlarında tipo baskı (letterpress), ofset ve tifdruk baskı sistemleri gelişmeye başladığında en yaygın baskı yöntemiydi. İlk önceleri mekanik işlemlerle harfler esnek malzemeden üretilmiş ve stampa işlemlerinde kullanılmıştır. Kısa bir süre sonra aynı yöntem, flekso baskı kalıbı hazırlamak üzere kullanılmaya başlanmıştır. Sonraları bu yöntemle flekso baskı işlemleri yapılmış ancak, özellikle oluklu mukavva baskılarında problemler yaşanmıştır. Flekso baskının tarihinde “Selofan” malzemesinin önemi büyüktür. 1912 yılında Paris’teki bir firma olan S.A La Cellophane yeni bir ambalaj malzemesi üretmeye başlamıştır. 1920’lı yılların ortalarında da DuPont ve Kalle firmaları bu malzemenin üretimine hız vermiştir. 1930’larda sentetik kauçuğun geliştirilmesiyle, doğal kauçuğun dezavantajları ortadan kaldırılarak daha kaliteli baskılar yapılmaya başlanmıştır. Kauçuk kalıp yapımının öncüsü Mosstype Corporation’dur. Bu kurum Anilin Baskı (1950’li yıllara kadar Flekso baskı için bu isim kullanılmıştır) ve Flekso Baskı konularında etkili gelişimler gerçekleştirmiştir.1940’larda Mosstype fleksoda klişe montaj sistemlerini geliştirmiştir. 1938’de Intarnational Printing Ink Corporation firmasından iki kişi kauçuk kalıba, doğru ve ayarlı bir şekilde mürekkep transfer etme yöntemini buldu. Bu iki kişinin mürekkep transfer etme sistemi, mürekkebi kalıp üzerindeki hücrelerden baskı yapılan malzemeye aktaran tifdruk baskı silindirinden esinlenerek gerçekleştirilmiştir. Bu silindirler, belli ölçülerde ve sayıda hazırlanmış hücrelere sahip, yüzeyi bakır ve kromla kaplı ve anilin baskı kalıbına mürekkebi ayarlı bir şekilde transfer edecek bir mürekkep merdanesi geliştirmişlerdir. Geliştirdikleri mürekkep merdanesine “Aniloks Merdane” adını vermişlerdir. O yıllarda geliştirilen bu aniloks merdaneler, günümüzde kullanılan merdanelerin temelini oluşturmuştur. [1]

Yirminci yüzyılın ilk yıllarında flekso baskı, adını kullandığı mürekkepten alan “anilin baskı” olarak anılıyordu. 1930’larda anilin boya FDA tarafından zehirli madde olarak açıklandı. Anilin baskıcılar bu yüzden farklı mürekkep çeşitleri kullansalarda isim yine aynı kalmıştı. 1940’lı yılların sonunda sektör hızla ilerlerken, sektör liderleri bu ismin gıda ambalajı baskısında kullanılan bir baskı sistemi için uygun bir isim

olmadığı konusunda fikir birliğine vardılar. 1951 yılında Mosstype Corporation, kendi firmasının bülteninde yeni bir isim yarışması açıldığını duyurdu. Alternatif isimler istendi ve oylandı. Ülkenin çeşitli yerlerindeki üreticilerden gelen yaklaşık 200 isim önerisi, Ambalaj Enstitüsü tarafından üç isme indirildi: permatone baskı, rotopake baskı ve flexographic baskı. 21 Ekim 1952’de Enstitü kararını “flexographic baskı”

veya “flexography” olarak açıkladı

III. FLEKSO BASKI SİSTEMİ

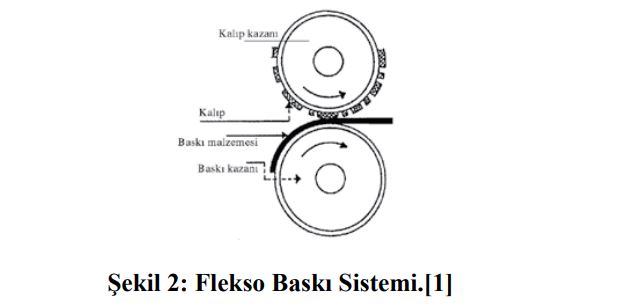

Flekso baskı tekniği; tipo baskı sisteminin bir parçası olup, kullanılan kalıplarda baskıyı gerçekleştiren kalıp yüzeyinin seviyesi, baskı yapmayan “boş” bölümlere göre yüksektir. Tipo baskıyla flekso baskı arasındaki fark kalıp üretiminde kullanılan hammaddelerin birbirinden farklı oluşu ve flekso baskıda çok düşük viskoziteli solvent bazlı mürekkeplerin kullanılmasıdır. Tipo baskı olarak adlandırılan baskı sisteminde kullanılan kalıpların hammaddesi metal hurufat ve metal klişeler, flekso baskıda kullanılan kalıpların hammaddesi ise elastik fotopolimer malzemelerdir. Flekso baskı tekniği daha çok baskı miktarı yüksek ve diğer baskı sistemleriyle baskıyı gerçekleştirmenin ekonomik yada teknik yönden mümkün olmadığı, özellikle ambalaj baskısında tercih edilir. Flekso baskı tekniği de tipo baskı sistemi’nde olduğu gibi görüntünün baskı altı malzemesine transfer edilmesi bakımından “Direkt baskı sistemi”dir. Yani kalıp ile baskı altı malzemesi baskı sırasında direkt olarak birbirlerine temas ederek baskı gerçekleştirilir. Bu yüzden de Flekso baskı kalıplarında da baskı yapan yerlerdeki görüntü terstir. Ambalaj sektörünün bir süredir plastik esaslı ve film malzemelere yönelmesi, özellikle düşük maliyetle, süratli ve problemsiz bir şekilde, bu tür baskı altı malzemelerine baskıyı gerçekleştirebilen flekso baskı tekniğinin, son yıllarda giderek gelişmesine

olanak sağlamıştır.[2]

III. 1 Flekso Baskı Sisteminin Çalışma Prensibi

Flekso Baskı Sistemi; teknolojinin hızla gelişmesi ve özellikle ambalaj üreticilerinin çeşitli nedenlerden ötürü, plastik esaslı ve film malzemelerin kullanımına yönelmesi üzerine, tipo baskı sisteminin de bu malzemelerin baskısına cevap veremediğinden dolayı, kullanılması kaçınılmaz duruma gelmiş bir baskı sistemidir. Dijital yöntemlerin uygulanmadığı ilk zamanlarda; metal hurufat, metal dizgi satırları veya metal klişelerden sıcak presle bakalit üzerine bir master alınır, daha sonra da bakalit üzerindeki görüntü, elastik flekso kalıp hammaddesi üzerine yine sıcak pres yardımıyla aktarılırdı. Daha sonra bu şekilde mekanik yöntemlerle hazırlanan flekso baskı kalıbı, çift taraflı yapışkan bir bant ile flekso kalıp silindirine belirli ölçüler dahilinde düzgün bir şekilde yapıştırılır ve belli ayarlardan sonra baskı

gerçekleştirilirdi. Zamanımızda ise teknolojinin gelişmesiyle bilgisayarlarda hazırlanıp işlenen baskı görüntüsü, fotokimyasal veya dijital işlemlerle hassas ve kaliteli flekso kalıp malzemelerine aktarılabilir duruma gelmiştir.[3]

III. 2 Flekso Baskı Sistemi Kalıp Hazırlama Yöntemleri:

a) Fotomekanik Kalıp Hazırlama Yöntemi,

b) Fotokimyasal Kalıp Hazırlama Yöntemi,

c) Dijital CtP Kalıp Hazırlama Yöntemi.

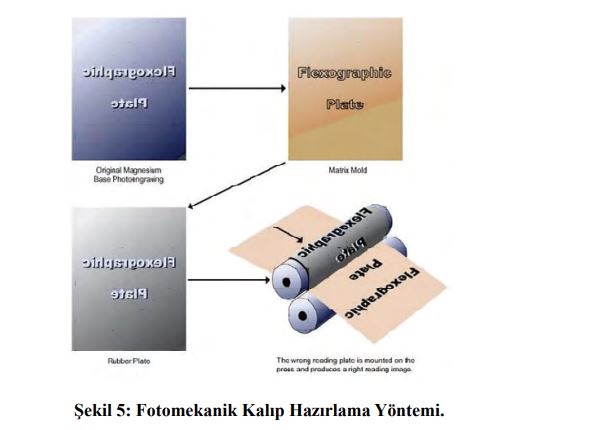

III. 2.a Fotomekanik Kalıp Hazırlama Yöntemi

-Çinko Klişenin Hazırlanışı

İlk önce klişesi yapılacak orjinalin filmi alınır. Bu filmin klişenin üzerine aktarılması gerekmektedir. Kalıp olarak çekilen metalin bir yüzü ışığa duyarlı olmalıdır. Bu işlem manuel ve fabrikasyon olarak iki türlü yapılabilir. Bu yöntemlerle film üzerindeki görüntü yüksek ve okunma açısından ters bir şekilde klişe üzerine aktarılır. [5]

-Matrisin Hazırlanması

Elde edilen 1.4 mm. yüksekliğindeki çinko klişe veya metal hurufatlardan hazırlanmış yüksek metal malzemeler kuru toz halindeki bakalit tozu üzerine konularak 200 -250 °C arasındaki sıcaklığa sabitlenmiş preste 3 – 6 dakika pişirilir. Bu pişirme işlemi sırasında bakalit tozu önce erir, sonra da sertleşir. Pişirme işlemi tamamlandıktan sonra çinko klişe veya hurufat gurubu, elde edilen matrisin üzerinden alınır. Böylece

çinko üzerindeki yüksek yerler matrisin üzerine görüntü düz olacak şekilde çukur olarak geçer. (Şekil 4)[5]

-Lastik Kalıbın Elde Edilişi

Elde edilen klişeden matris çekilir, matrisden de lastik kalıba geçilir. Lastik kalıbın matrise yapışmasını önlemek için matrise pudra sürülür ve lastik kalıp matrisin üzerine konularak preslenir. 150 – 200°C’de 2–3 dakika preste pişirilir. Presten çıkarıldığında matristeki çukur yerler, lastik kalıpta yüksek ve görüntü terstir. Lastik kalıba matristen ayrıldıktan sonra en düzgün yüzeyi ve eşit yüksekliği verebilmek için, sırt tarafına (iş olmayan yüzeyine) rektifiye (taşlama) işlemi uygulanır. Bu işlemde flekso baskı kalıbının yüksekliği 2.7 – 2.8 mm’ye getirilerek

kalıbın rektifiye yapılan kısmı alkolle temizlenir ve kurumaya bırakılır. Daha sonra 0.3 mm kalınlığındaki tessaprint (iki yüzeyinde de yapıştırıcı bulunan şerit halindekikauçuk yapıştırıcı bant) kalıbın arka yüzüne yapıştırılarak, kalıp montaja hazır hale getirilir. Flekso baskı kalıbının yüksekliği, bütün işlemler bittikten sonra tessaprintle birlikte 3 – 3.1 mm olmalıdır. [4]

III. 2.b Fotokimyasal Kalıp Hazırlama Yöntemi

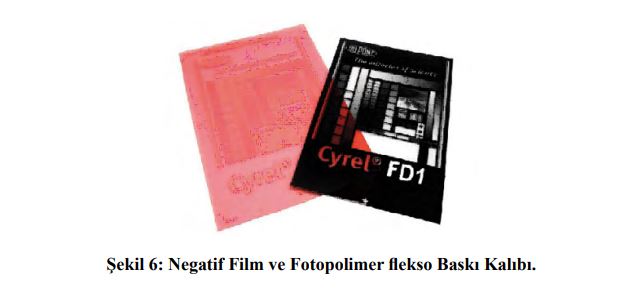

Flekso baskı sisteminde sentetik yüzeyli fotopolimer kalıplar fabrikasyon olarak ışığa duyarlı biçimde üretilirler. Kalıbın her iki yüzeyi de ışığa duyarlıdır. Fotopolimer kalıplar sarı ışığa duyarlı değildirler ve ultraviyole ışık ile pozlandırılarak elde edilirler. Negatif filmdeki transparan kısımlar (ışığı geçiren şeffaf kısımlar) U.V. ışığın etkisiyle kalıpta sertleşir. Diğer kısımlar poz görmediği için yumuşak kalarak

banyo işleminde atılır. Banyo işlemi sırasında fotopolimer flekso baskı kalıbı üzerinde poz görmeyen yerler; su, solvent veya ısı yardımıyla indirme işlemine tabi tutulur. İş olan yerler yüksekte ve sert kalarak baskıyı gerçekleştirir.

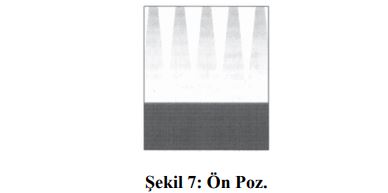

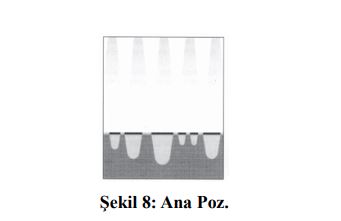

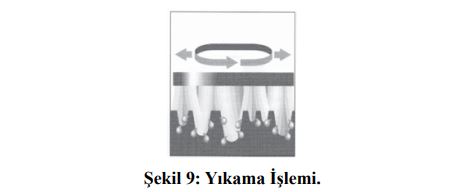

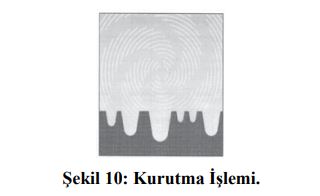

Yani fotopolimer kalıbı ultraviyole ışıkla pozlandırdığımızda fotopolimer tabakada polimerizasyon nedeniyle kafes şeklinde bir molekülleşme meydana gelir. Böylece bu kısımlar sertleşerek banyo işleminde çözülmez. Buna karşın poz görmemiş kısımlarda ise polimerizasyon oluşmadığından herhangi bir değişiklik olmaz ve bu kısımlar banyoda çözülür. Bu işlemlerle ideal bir baskı rölyefi oluşarak fotopolimer kalıp üretilmiş olur. (Şekil -7-13) Kalıp kalınlığı farklı boyutlarda olup, fabrikasyon olarak ışığa hassaslaştırılmış flekso baskı kalıbı ile hassaslaştırılmış bir yüzü de koruyucu tabaka ve yapışkanlı astralon koruyucu film ve folyodan ibarettir. Bu kalıp ile 60’lık trama kadar baskı yapılabilir. Fotopolimer flekso baskı kalıbı pozlandırma, banyo, kurutma ve fiksaj işleminden sonra kullanıma hazır hale gelir.

- Klişe tabanı UV ışık kaynağı ile pozlandırılarak sertleştirilir ve rölyef derinliği

belirlenir,

- Klişe yüzeyi negatif film ile beraber UV ışık kaynağı ile pozlandırılarak rölyef

sertleştirilir,

- Klişe yüzeyindeki sertleşmemiş bölgeler özel hazırlanmış bir çözücü ile yıkanarak

giderilir ve rölyef ortaya çıkarılır

- Yıkama çözücüsü kurutularak klişeden uzaklaştırılır,

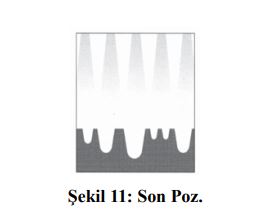

- Kalıp üzerine, baskı yapacak yerlere son pozun filmsiz olarak yeterli miktarda

uygulanmasıyla rölyef tabakasının eşdeğer olarak sertleşmesi sağlanır.

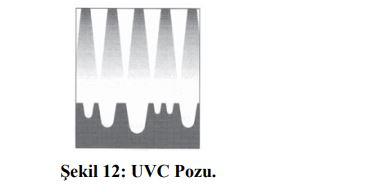

- UVC poz işlemi ile flekso kalıbının yapışkanlığı ortadan kalkar.

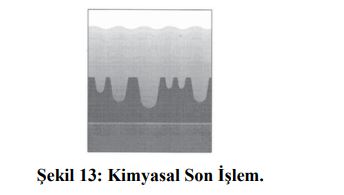

- Kalıbın yapışkanlığını yok etmek için uygulanan diğer bir yöntem de kimyasal

yolla olup, kalıp brom banyosuna batırılır.

III. 2.c Dijital (CtP) Kalıp Hazırlama Yöntemi

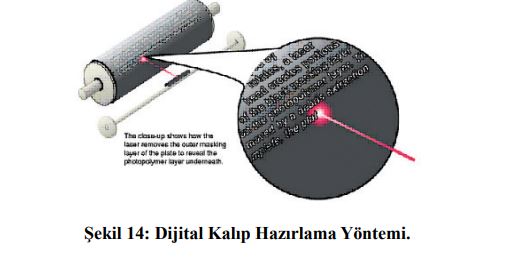

Bu yöntemde basılacak görüntü flekso baskı kalıbı veya sleeve’inin üzerine lazer pozlandırma ile transfer edilir. Bu kalıp hazırlama yönteminde dijital olarak kalıbın üzerine görüntü aktarılabilmesi için fotopolimer kalıbın ana poz verilecek yüzeyi maske olarak adlandırılan siyah bir katmanla kaplanmıştır.

Dijital kalıp pozlandırma cihazı üzerindeki kalıba, direk olarak bilgisayardan görüntü aktarıldığında, lazer ışın, baskı yapması gereken yerlerdeki siyah maske katmanını yakarak, bu bölgelerin ışık geçecek şekilde boşaltılmasını sağlar. Böylece üzeri komple siyah maske kaplı fotopolimer flekso baskı kalıbının baskı yapacak, yani poz görüp sertleşecek kısımlarındaki yerler, pozlandırma sırasında U.V. ışın etkisiyle sertleşir. Bundan sonraki işlemler Fotokimyasal Kalıp Hazırlama Yöntemi’ndeki aşamaların aynısıdır. Diğer kısımlar poz görmediği için yumuşak kalarak banyo işleminde atılır. Banyo işlemi sırasında fotopolimer flekso baskı kalıbı üzerinde poz görmeyen yerler; su, solvent veya ısı yardımıyla indirme işlemine tabi tutulur. İş olan yerler yüksekte ve sert kalarak baskıyı gerçekleştirir. IV. Flekso Baskı Sisteminin Kullanım Alanları Flekso baskı sistemi, günümüzde flekso baskı ve tifdruk baskı sistemlerinin kullanıldığı tüm ambalaj sektörlerinde uygulanmaya ve geliştirilmeye devam etmektedir. Oluklu mukavva ambalaj baskıları flekso baskı makineleriyle basılan ambalaj şeklidir. Bu baskılar tabaka şeklinde gerçekleştirilir. Hızlı kuruyan su bazlı flekso baskı mürekkepleri, yumuşak (uygun sertlikte) flekso klişeleri ve hafif (düşük) baskı forsası yardımıyla oluklu mukavva malzemelerin üzerine, kaliteli baskılar problemsiz bir şekilde gerçekleştirilebilir. Esnek ambalaj hammaddesi olarak günümüzde en çok emici olmayan polimer filmler kullanılır. Bunlar genellikle ekmek poşetleri, yiyecek poşetleri, şekerleme ve sakız ambalajları, taşıma poşetleri ve tekstil ambalajlarıdır. Flekso baskı yöntemi ile bu malzemeler üzerine çok kaliteli bir şekilde baskılar gerçekleştirilebilir . Hediye paketi kağıtları ve duvar kağıtları gibi malzemeler üzerine yapılan flekso baskılarda, baskı görüntüsü bir zemin baskısı şeklinde isteniyorsa farklı renk ve dokularda gerçekleştirilebilir. Günümüzde tahıl, deterjan ve kozmetik karton kutuların baskıları genellikle ofset ve tifdruk baskı sistemleriyle gerçekleştirilmesine rağmen, flekso baskı sistemi de yükselen grafiği ve kalitesiyle bu pazarda kendine yer bulmaya başlamıştır. Sert kağıttan üretilen karton kutular genellikle; ekmek ve benzeri ürünler, ayakkabı ve kravat gibi ürünler için kullanılırlar. Flekso baskı sistemi ile birçok zarf çeşidi kolaylıkla basılabilir. Kese kağıtları üzerine flekso baskı gerçekleştirilebilmektedir. Günümüzde bu uygulamalar devam etmekte ve gelişmektedir. Bu tip ambalajların hammaddesi genelde kraft kağıtlardır . Flekso baskı sistemi, alışverişlerde satın alınan her türlü ürünün taşınabildiği plastik çantaların baskısında kullanılabilmektedir. Günümüzde yaklaşık olarak mevcut süt kutularının %90’ının baskısı flekso baskı sistemi ile gerçekleştirilmektedir. Sadece Amerika’da yaklaşık 40 gazete flekso baskı sistemiyle gerçekleşmektedir. Ancak ülkemizde gazete üretiminde flekso baskı sistemi kullanılmamaktadır.

IV. KAYNAKLAR

[1]- Şimşeker, O., Gençoğlu, E., Özdemir, L.“Flekso Baskı Sistemi” Kitap,

İstanbul, 2006.

[2]- “Temel Matbaa Eğitimi” Marmara Üniversitesi Teknik Eğitim Fakültesi,

Matbaa Eğitimi Bölümü, Yayınlanmamış Ders Notu, İstanbul, 2006.

[3]- “Temel Baskı Sistemleri ve Diğer Baskı Yöntemleri” Marmara Üniversitesi

Teknik Bilimler Meslek Yüksekokulu, Matbaacılık Programı, Yayınlanmamış

Ders Notu, İstanbul, 2003.

[4]- Şimşeker, O.: “ Temel Baskı Sistemlerinde Kalite Kontrol Parametrelerinin

Tesbiti ve Karşılaştırılması ”, Doktora Tezi, T.C. Marmara Üniversitesi

Fen Bilimleri Enstitüsü, İstanbul, 2001.

[5]- “Yüksek Baskı Teknikleri” Marmara Üniversitesi Teknik Eğitim Fakültesi,

Matbaa Eğitimi Bölümü, Yayınlanmamış Ders Notu, İstanbul, 2006.