İnsanlar; duygu ve düşüncelerini izlenimlerini, kültürlerini ve isteklerini birbirlerine

ve sonraki kuşaklara aktarma ihtiyaçlarından, M.Ö. 3000 – 4000’li yıllarda yazıyı,

daha sonra da M.S. 105 yıllarında kağıdı buldular. Kâğıt ve yazının bulunuşu ile

kitaplar elle yazılıyor veya çok uzun sürede hazırlanabilen tahta oyma blok klişelerle

basılıyordu.

Çeşitli baskı denemelerinden sonra 1440 yıllarında Johann Gutenberg harfleri tek

tek dökerek, blok oyma klişeler ile zorluklarla basılabilen tipo baskı sistemini

geliştirmiştir. Bu harfleri yan yana getirip metinler oluşturup, yeteri kadar kitap

basmış ve sonra, bu harfleri dağıtarak aynı harflerle yeni metinler oluşturarak

matbaacılık alanında tarihe geçen büyük bir buluş yapmıştır.

Bilim ve teknolojinin gelişmesine bağlı olarak matbaacılık teknolojisi de gelişmiş ve

gelişmeye devam etmektedir. Bu gelişmenin önemli halkasını da ofset baskı sistemi

oluşturmaktadır.

Ofset baskının ilk temeli Alman Alois Senefelderin taş baskıyı (litografi) bulması

(1800) ile atılmıştır. Daha sonra Amerikalı J.W. Rubel ve Alman Caspar Hermann

taş yerine çinko kalıplar kullanarak ofset baskıyı ilk yapan kişilerdir (1905-1907).

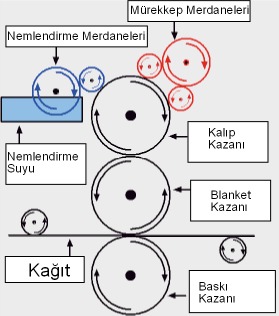

Ofset baskı sistemi endirekt (vasıtalı) bir baskı sistemidir. Baskı kalıbı ile kâğıt

yüzeyine direkt baskı yapılmaz. Baskı kalıbındaki düz görüntü, ilk önce ters olarak

blankete aktarılır. Blanketteki ters görüntü de düz olarak baskı silindiri preslemesi

yardımıyla kâğıda geçer.

Ofset baskıda:

- Nemlendirme sistemi gerektiren ofset baskı kalıpları ve

- Nemlendirme sistemi gerektirmeyen silikon-kauçuk yüzeyli susuz ofset baskı

kalıpları kullanılmaktadır.

Nemlendirme sistemli kalıpların kalınlıkları yaklaşık; 0.3 mm, üzerindeki ışığa

duyarlı emülsiyon tabakasının kalınlığı ise yaklaşık 0.002 mm.dir. Kalıp üzerinde

baskı sırasında mürekkepli ve mürekkepsiz alanlar oluşturulmasında, bu emülsiyon

kalınlığının herhangi bir rolü yoktur.

Nemlendirme sistemli alüminyum ofset baskı kalıpları; ışığa duyarlı emülsiyon

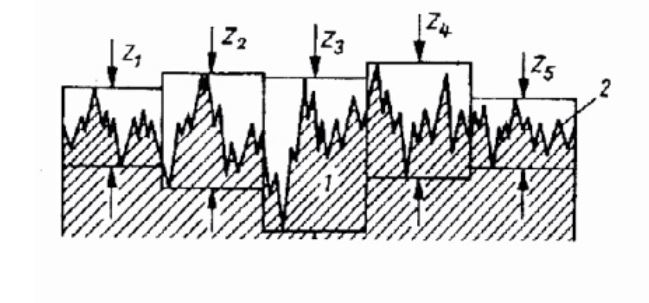

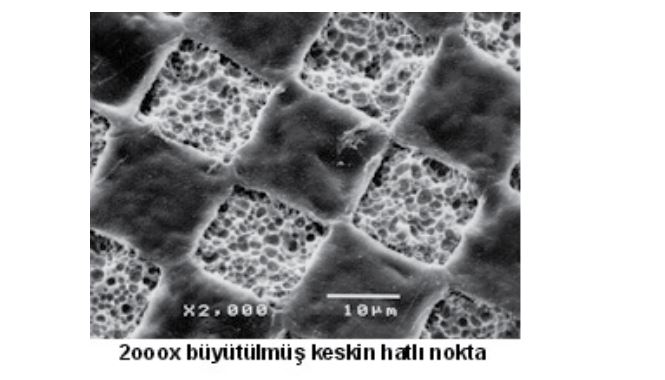

katmanının ve baskı anında nem filminin iyi bir şekilde tutunabilmesi için grenlenir. Grenaj ile, kalıpların yüzeylerinde mikro gözenekler şeklinde çukurcuklar

oluşturulur. Bu çukurcuklara da gren denir. Ortalama gren derinliği 2 ile 5 mikron

arasındadır

Kalıplardaki gren derinlikleri

Baskıda kullanılan kalıp cinsine göre; iş olan yerlerde yalnız yağ bazlı mürekkebin tutunabileceği, sudan farklı yüzey gerilimine sahip bir madde (lak, emülsiyon

katmanı, diazo katmanı) vardır. İş harici yerlerde ise nem filminin tutunabileceği

gren çukurcukları vardır.

Baskı silindirine takılan kalıbın üzerine makinenin çalışması ile ilk önce su merdaneleri temas eder. Bu sırada su, ince bir nem filmi şeklinde kalıp üzerinde mürekkep alması istenmeyen (iş harici) yerlerdeki gren çukurlarına tutunur. İş olan, yani

mürekkep alarak basması istenen yerlerde ise gren çukurcukları emülsiyonla dolu

olduğundan, nem boncuk halinde emülsiyonun üzerinde tutunabilir. Daha sonra

mürekkep verici merdanelerin kalıba teması ile, emülsiyon üzerinde boncuk halindebulunan bu nem (su) itilerek oralarda yağ bazlı ofset baskı mürekkebi hakimiyet

sağlar.

Nemin tutunduğu iş harici yerler ise su ile yağın yüzey gerilim farkından dolayı

birbirine karışmama prensibinden yağ bazlı ofset mürekkebini kabul etmez. Böylece

su ile yağ bazlı ofset baskı mürekkebinin birbirini kabul etmeme kimyasal olayı

ile düz bir yüzeyde mürekkepli ve mürekkepsiz alanlar elde etmek ofset baskının

temelini oluşturur.

Kalıp üzerindeki mürekkepli alan ideal bir kalıp – blanket silindiri forsası (basınç) ile

blanket üzerine aktarılır. Blanket silindiri üzerindeki görüntü de ideal bir blanket –

baskı silindiri forsası ile blanket ve baskı silindirleri arasından geçen kâğıda aktarılır.

Baskı bu şekilde gerçekleşmiş olur.

Ofset baskıda su – mürekkep dengesi çok iyi kurulduğu sürece diğer şartların da

iyi olması durumunda (kalıp, blanket, forsa, kâğıt ve ayarlar) çok kaliteli ve net

baskılar yapılır.

En büyük problem sudan kaynaklanır. Baskı sırasında mürekkep yüzeyine % 20

oranında su kabul eder. Bu nedenle de mürekkebin renk şiddeti azalır. Suyun içindeki anorganik maddeler kalıbın ve kauçuğun yüzeyine yerleşerek baskı kalitesini

düşürebilir.

Suyun pH ve sertliğindeki bu dengesizlikler nemlendirme kalitesini ve buna bağlı

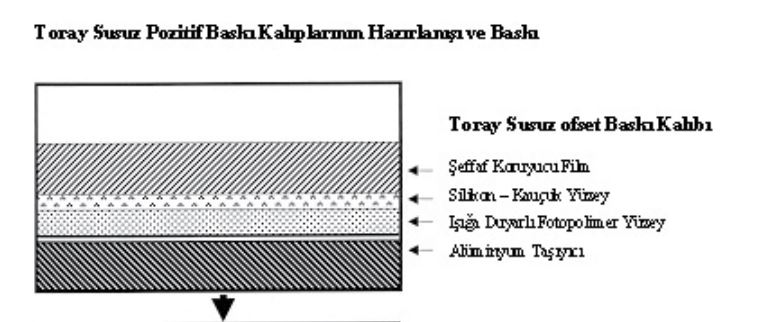

olarak baskı kalitesini olumsuz etkiler. Bu ve benzeri olumsuzluklar nedeni ile su

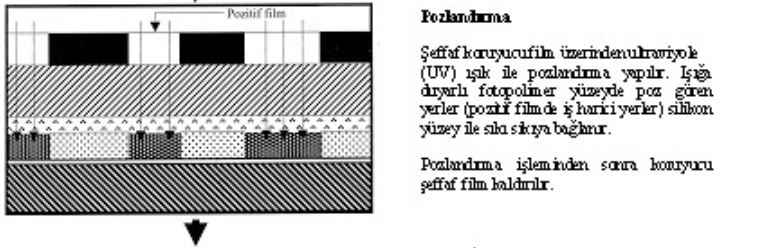

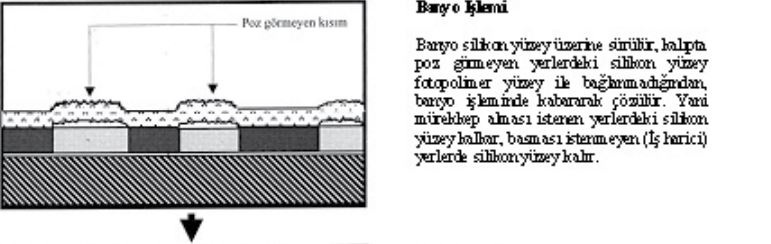

ve nemlendirme sistemi gerektirmeyen silikon-kauçuk yüzeyli susuz ofset baskı

kalıpları yapılmıştır. Bu kalıplarda pozlandırma işlemleri sonucu silikon-kauçuk

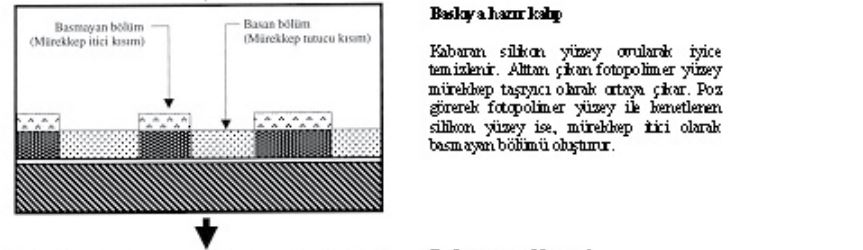

tabakanın kalktığı yerler mürekkep tutar, silikon-kauçuk yüzeyin kalkmadığı yerler ise silikon bazlı ofset baskı mürekkebini kabul etmez. Bu şekilde düz bir kalıp

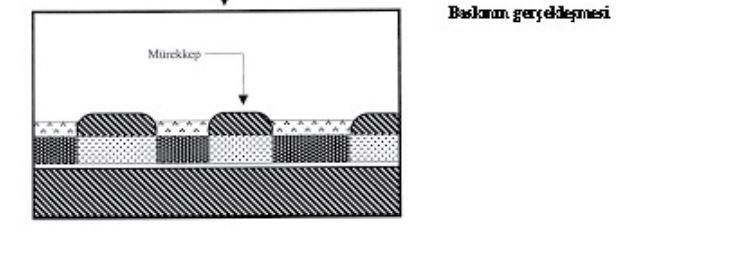

yüzeyinde mürekkepli ve mürekkepsiz alanlar oluşturulmuş olur. Kalıp üzerindeki

bu mürekkep, nemlendirme sistemli kalıplarda olduğu gibi aynı şekilde blanket ve

baskı silindiri vasıtası ile kağıda aktarılır.

Bu kalıplar ile yüksek tram sıklığında muaresiz çok kaliteli işler basılır. Nokta

şişmesi diğer kalıplara göre daha azdır. Mürekkep-su dengesi sorunu olmadığından

temiz baskıya çok çabuk geçilir ve baskı firesi azdır. Baskıda su kullanılmadığından

mürekkebin renk şiddetinde azalma ve kağıtta açma sorunu yaşanmaz. Alkol ve

suya ihtiyaç duyulmadığından bu giderler ortadan kalkar. Baskı anında mürekkep

kabul etmeyen silikon yüzeyin çizilerek bozulması ve mürekkep için sabit sıcaklık,

çok temiz, klimatik ortam gerekliliği ve mürekkep merdane düzeneğinde soğutma

sistemi olması gibi bazı sorunları vardır.

Baskı ortam ve şartlarımıza bağlı olarak seçilebilecek tram çeşitleri

Baskının kalitesi basılacak işe ve baskı şartlarına göre doğru tram ve tram sıklığını

seçmekle başlar.

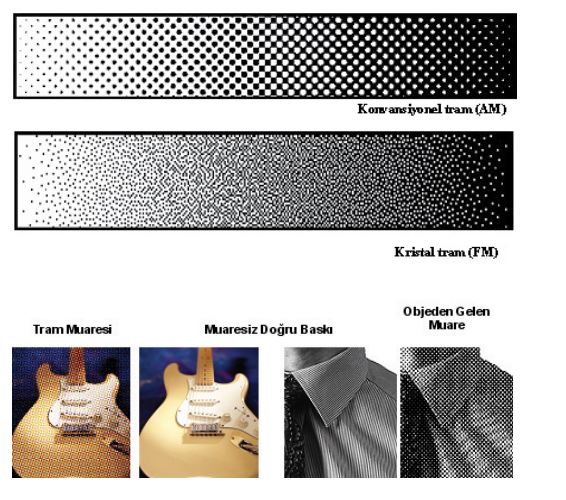

Konvansiyonel tram (AM) : Birim alanda nokta sayısı eşit büyüklükleri farklı.

Kristal tram (FM) : Birim alanda nokta sayısı farklı büyüklükler aynı

Hiprid tram : Her iki sistemi de barındıran tram.

Baskıda amaç, kısa sürede kaliteli sonuca ekonomik olarak ulaşmaktır. Burada üç

unsur, zaman, ekonomi ve kalite, daima birlikte bulunur ve birbirini tamamlar. Zaman ve ekonominin ölçüleri bellidir. Fakat kaliteyi ölçmek baskı tekniğini çok iyi

bilip, baskıda kalite kontrol ile ilgili standartları bilmek ve uygulamakla gerçekleşir.

Bu bildiride, nemlendirme sistemli ve susuz ofset baskı kalıpları ile, baskının nasıl

gerçekleştiği ve seçilen tram çeşit ve tram sıklıklarına göre de, baskıdaki görsel kalite üzerinde durulmuş ve şekil ve örneklerle açıklanmıştır.